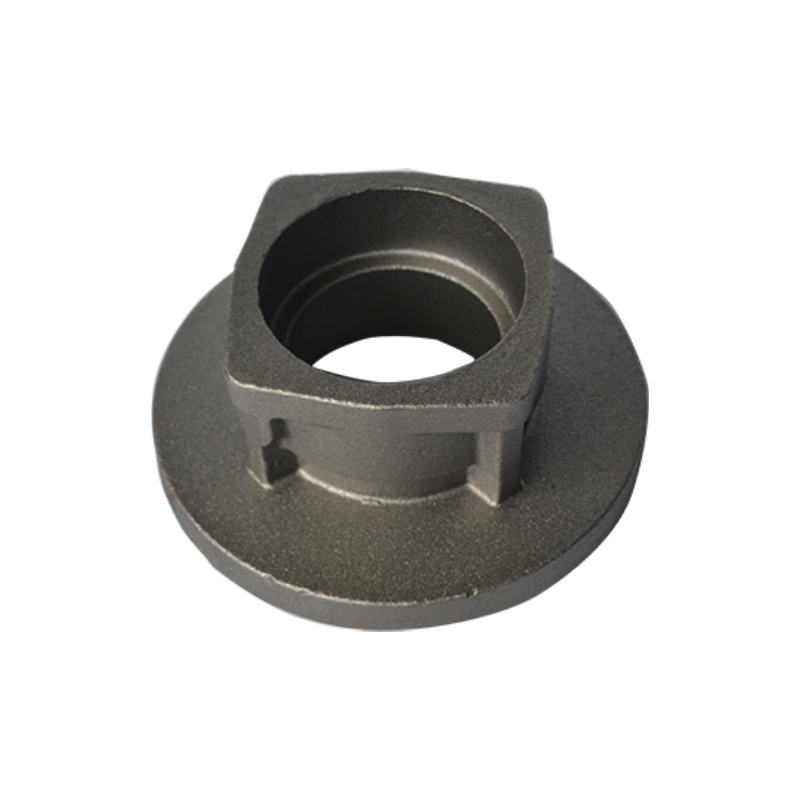

耐高溫鑄件是指能夠承受高溫環境下長期運行而不發生變形、損壞的鑄造件。由于高溫環境中的溫度變化大、熱循環頻繁,對鑄件材料的高溫強度、耐熱疲勞性能和抗熱震性能等方面提出了較高的要求。目前,鈷基高溫合金、鎳基高溫合金和鐵基高溫合金是常用的耐高溫鑄件材料,其制造工藝主要包括原料配制、熔煉、鑄造和熱處理等環節。

首先是原料配制。耐高溫鑄件的原料主要由金屬合金和適量的添加劑組成。合金的組成直接影響著鑄件材料的高溫性能,因此需要精細控制合金元素的含量。通常情況下,合金元素的含量控制在一定的范圍內,以確保鑄件的高溫強度和耐熱疲勞性能。

其次是熔煉。熔煉是耐高溫鑄件模具制造過程中最關鍵的環節之一。熔煉工藝的好壞直接影響著鑄件的質量和性能。熔煉過程中需要選擇適當的熔煉設備,并采用合適的工藝參數進行熔煉。熔煉操作需要嚴格控制時間、溫度和合金成分等因素,以保證合金的均勻性和純凈度。

再次是鑄造。鑄造是將已熔化的合金液冷卻凝固成型的過程。在鑄造工藝中,需要選擇適當的鑄造方法并控制工藝參數,以獲得滿足要求的鑄件幾何形狀和內部結構。常見的鑄造方法包括砂模鑄造、失蠟熔模鑄造和等離子噴涂鑄造等。鑄造工藝中的關鍵點在于控制合金的冷卻速率和凝固過程中的溫度梯度,以避免產生缺陷,提高鑄件的高溫強度和耐熱疲勞性能。

熱處理是耐高溫鑄件制造工藝中不可或缺的一環。通過適當的熱處理工藝,可以改善鑄件的晶粒結構和相組成,進而提高其高溫強度和耐熱疲勞性能。耐高溫鑄件批發常用的熱處理工藝包括固溶、時效和退火等。同時,熱處理過程中需要控制溫度、時間和冷卻速率等因素,以保證熱處理效果的穩定性。

綜上所述,耐高溫鑄件的制造工藝主要包括原料配制、熔煉、鑄造和熱處理等環節。通過精細控制合金元素的含量、優化熔煉工藝、選擇適當的鑄造方法和進行合理的熱處理,可以獲得具有良好高溫性能的耐高溫鑄件。隨著科技的不斷進步,制造工藝的改善和創新將為耐高溫鑄件的應用和發展提供更好的支持。